Refrigeración por compresión

La refrigeración por compresión es un método de refrigeración que consiste en forzar mecánicamente la circulación de un refrigerante en un circuito cerrado dividido en dos zonas: de alta y baja presión, con el propósito de que el fluido absorba calor del ambiente, en el evaporador en la zona de baja presión y lo ceda en la de alta presión, en el condensador.

Historia[editar]

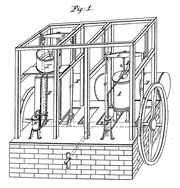

En 1805, el inventor estadounidense Oliver Evans describió un ciclo cerrado de refrigeración por compresión de vapor para la producción de hielo mediante éter al vacío. El calor se eliminaría del ambiente reciclando el refrigerante vaporizado, que se movería a través de un compresor y condensador y finalmente volvería a la forma líquida para repetir el proceso de refrigeración de nuevo. En 1834, un estadounidense expatriado en Gran Bretaña, Jacob Perkins, construyó el primer sistema de refrigeración de compresión de vapor que funcionaba en el mundo.[1] Era un ciclo cerrado que podía funcionar continuamente, como escribió en su patente:

Estoy capacitado para usar fluidos volátiles con el propósito de producir el enfriamiento o congelación de fluidos y, sin embargo, al mismo tiempo constantemente condensando tales fluidos volátiles, y volviéndolos a poner en funcionamiento sin residuos.I am enabled to use volatile fluids for the purpose of producing the cooling or freezing of fluids, and yet at the same time constantly condensing such volatile fluids, and bringing them again into operation without waste.

Su sistema prototipo funcionó aunque no tuvo éxito comercialmente.[2] Un intento similar fue hecho en 1842, por el médico estadounidense, John Gorrie,[3] que construyó un prototipo de trabajo, pero fue un fracaso comercial. El ingeniero americano Alexander Twining obtuvo una patente británica en 1850 para un sistema de compresión de vapor que usaba éter.

Máquina frigorífica por compresión mecánica[editar]

Una máquina frigorífica por compresión consta de 4 elementos fundamentales:

- un compresor,

- un condensador,

- un órgano de expansión o válvula laminadora

- un evaporador.

La refrigeración por compresión se basa en el aprovechamiento de las propiedades de ciertos fluidos, llamados refrigerantes o fluidos frigorígenos, de las cuales, la principal para este proceso, es que su temperatura de vaporización a presión atmosférica es extremadamente baja. Los refrigerantes utilizados comúnmente, tienen temperaturas de ebullición en condiciones normales, alrededor de -40 °C.

Supuesto un refrigerante con esas características en un circuito frigorífico como el de la figura, se eleva su presión y temperatura, mediante un compresor en un proceso isentrópico, hasta alcanzar la presión de condensación. En esas condiciones el fluido atraviesa el condensador mientras intercambia calor con el medio exterior. Como consecuencia de la cesión de calor se produce la condensación del fluido, que sale del condensador y alcanza la válvula de expansión totalmente en estado líquido. Esta última parte del proceso, se puede considerar isotérmica, ya que no varía la temperatura durante el cambio de estado. El tramo del circuito comprendido entre el compresor y la válvula de expansión, se conoce como lado de alta o zona de alta presión.

El dispositivo de expansión provoca una caída repentina de la presión y la temperatura sin intercambio de calor, por lo que esta parte del proceso se puede considerar, idealmente, como una transformación adiabática o isoentálpica. El fluido todavía en estado líquido y a la presión de vaporización penetra en el evaporador, intercambiador de calor ubicado en el medio que se pretende enfriar, del cual absorbe la energía térmica correspondiente al calor latente de vaporización, de forma que el fluido sale del evaporador completamente en estado de vapor. La transformación se puede considerar isotérmica por la misma razón que se dio en el condensador. El tramo del circuito desde la válvula de expansión hasta el compresor se conoce como lado de baja o zona de baja presión. A continuación, el vapor es aspirado por el compresor para iniciar de nuevo el ciclo.

En el ciclo de refrigeración ideal, en los balances de energía del equipo, se desprecia cualquier pérdida o ganancia de calor en las tuberías, considerando que los únicos intercambios de calor que se producen en el sistema, ocurren en el evaporador y en el condensador. Sin embargo, en el ciclo real el fluido refrigerante sufre una ligera caída de presión y temperatura debido a las pérdidas por fricción, sobre todo en evaporador y condensador y en las restricciones de las válvulas de admisión y de escape. Esto hace que el ciclo real resulte ligeramente distorsionado respecto del ciclo ideal de la figura.

Régimen seco y régimen húmedo[editar]

Régimen seco[editar]

La llegada de líquido al compresor, por poco que sea,[4] produce los llamados golpes de líquido que son muy destructivos para el sistema de compresión de la máquina. Con el fin de evitar este problema, mediante la válvula de expansión, que también hace las veces de regulador de caudal, es muy común controlar el volumen de líquido que llega al evaporador, de forma que el calor absorbido recaliente el vapor de salida, es decir, alcance una temperatura por encima de la de saturación (sobrecalentamiento). Esta acción, además de preventiva, aumenta el efecto frigorífico, que es la diferencia de entalpías entre la entrada y la salida del evaporador, representada por la cuarta etapa[5] del ciclo en el diagrama Ph. Se consigue también este aumento del efecto mediante el subenfriamiento a la salida del condensador, haciendo circular a contracorriente, en un pequeño intercambiador auxiliar, el vapor frío del evaporador y el líquido caliente proveniente de la salida del condensador. Cuando el equipo está trabajando en estas condiciones, se dice que lo hace en régimen seco o sobrecalentado.[6]

Régimen húmedo[editar]

Si se deja muy abierta la válvula de laminación, llega mucho líquido al evaporador. El compresor aspira el fluido en estado de vapor húmedo, pero con un título que permita que al final de la compresión, en el interior del cilindro haya vapor saturado seco. Esta forma de trabajo produce una bajada de temperatura del compresor, ya que parte del calor de compresión es absorbido por la evaporación de la parte líquida que lleva el fluido aspirado. Pero la mayor ventaja se produce en el evaporador, donde al haber más líquido, aumenta la superficie mojada de los tubos y por tanto, se mejora el coeficiente de película y en general el coeficiente global de transmisión y con ello el intercambio de calor con el ambiente.

Se puede resumir diciendo que en una instalación frigorífica de compresión, debe trabajarse con régimen seco en el compresor y lo más húmedo posible en el evaporador.[7] Esto se consigue intercalando entre el evaporador y el compresor un recipiente de líquido en el que se separan las partículas líquidas que vienen del evaporador.

Unidades de medida[editar]

Hay que distinguir, en la potencia, dos magnitudes: potencia absorbida (en energía mecánica, sea con motor eléctrico, con motor de explosión o con turbina) y potencia de enfriamiento o de refrigeración

- En el Sistema Internacional de Unidades (SI), la potencia de los equipos frigoríficos se mide en vatios (W) o en múltiplos de esta unidad.

- En el Sistema técnico de unidades se utiliza para la potencia de enfriamiento la caloría/hora, aceptada en un anexo del SI,[8] aunque se sigue utilizando frigoría/hora que tiene idéntico valor que la kilocaloría/hora, con la única diferencia de que se emplea cuando se trata de calor extraído en contraposición con el calor aportado.

- En la práctica comercial norteamericana, la potencia de refrigeración se da en "toneladas de refrigeración", o en BTUs.

Máquinas que aplican la refrigeración por compresión[editar]

- Equipos de refrigeración

- Aire acondicionado o acondicionador de aire

- Refrigerador, nevera o frigorífico

- Enfriador de agua

- Tanque de leche

- Cámara de refrigeración

- Fábrica de hielo

- Aire acondicionado automotor

Notas y referencias[editar]

- ↑ Robert T. Balmer (2011). Modern Engineering Thermodynamic. Academic Press. ISBN 978-0-12-374996-3.

- ↑ Burstall, Aubrey F. (1965). A History of Mechanical Engineering. The MIT Press. ISBN 0-262-52001-X.

- ↑ «"Improved process for the artificial production of ice", U.S. Patent Office, Patent 8080, 1851». Archivado desde el original el 28 de julio de 2017. Consultado el 3 de abril de 2017.

- ↑ Teniendo en cuenta la incompresibilidad de los líquidos. R.J.Rapin.

- ↑ corresponde a la línea horizontal inferior del ciclo, trazada sobre la isoterma correspondiente a la temperatura de vaporización y cuya presión de vapor se puede leer en su prolongación hasta el eje de ordenadas. Las entalpías se indican en el eje de abcisas

- ↑ R.J.Rapin. Instalaciones frigoríficas. Capítulo 9

- ↑ L.T.Zamaro.Técnica de las instalaciones frigoríficas industriales. pag.139 Ediciones G.Gili S.A.

- ↑ AENOR (2002). Unidades de medida.isbn 84-8143-315-2

Véase también[editar]

- Refrigeración

- Refrigeración por absorción

- Sistemas frigoríficos

- Elementos de refrigeración

- Ciclo de Carnot

Enlaces externos[editar]

Bibliografía[editar]

- Edwuard G. Pita (1991). Principios y sistemas de refrigeración.Editorial Limusa S.A.isbn 968-18-3969-2

- P.J.Rapin(1993). Installations frigorifiques.Marcombo S.A.isbn 84-267-0349-6

- J.Bernier & F.Martín (1998). Itinerario del frigorista. A.Madrid Vicente, Ediciones. isbn 84-89922-07-1